شرکت آگفا با ارائه راهکار چاپ دیجیتال جوهرافشان روی مقواهای موجدار، کیفیت بالا و هزینه کم را در بستهبندی تضمین میکند؛ این فناوری با ترکیب پرایمر و جوهرهای آبپایه، چاپ همگن، قابل بازیافت و مناسب تماس غیرمستقیم با مواد غذایی ارائه میدهد.

به گزارش چاپ و نشر آنلاین، ریتا تورفس، مدیر محصول جوهرهای صنعتی در شرکت آگفا، درباره طراحی یک راهکار مقرونبهصرفه چاپ دیجیتال برای مقواهای موجدار صحبت میکند؛ راهکاری که بر پایه ترکیب پرایمر/جوهر بنا شده و از نظر عملکرد و کیفیت تمام معیارها را برآورده میسازد.

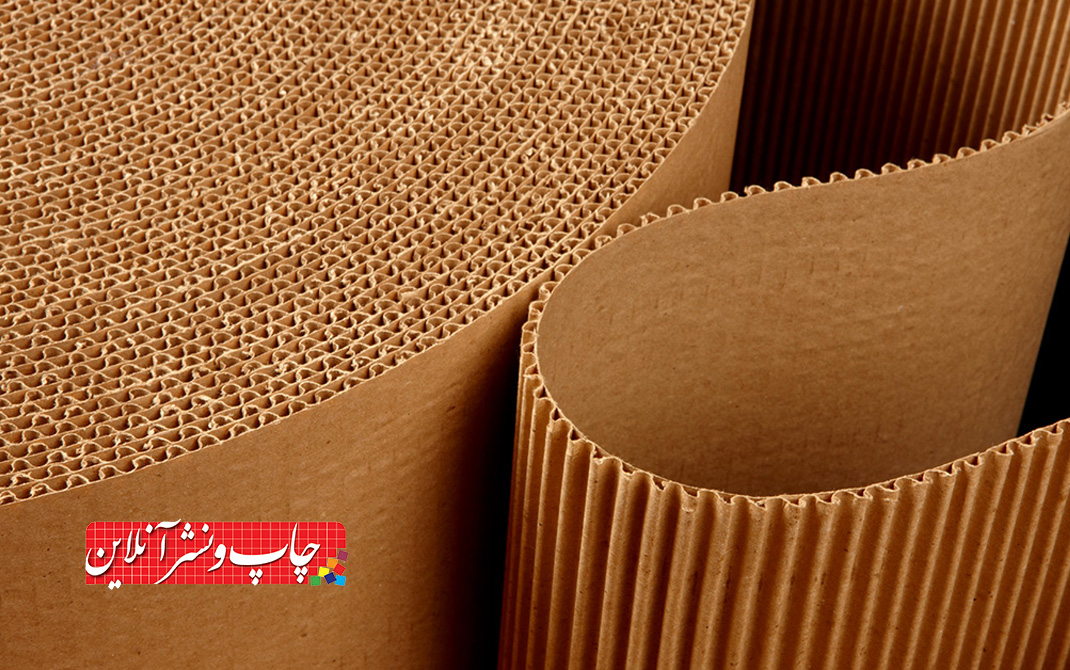

به طور سنتی، بستهبندی مقوای موجدار با چاپ آنالوگ فلکسوگرافی یا افست تولید میشود. با این حال، چرخههای کوتاهتر محصول، تحویل بهموقع و تجارت الکترونیک در حال افزایش تقاضا برای چاپ دیجیتال مستقیم روی بستهبندیهای موجدار هستند. در نتیجه، سیستمهای بیشتری برای چاپ مقوای موجدار وارد بازار میشوند. فناوری چاپ آبپایه روی مقوای موجدار کل فرایند تولید مقوا را در نظر میگیرد – از چاپ روی لاینر یا لاینر پرایمشده گرفته تا پوشاندن تصاویر چاپی با وارنیش رویی و حتی تا کردن مقوا به شکل صحیح.

با توجه به اینکه امروزه هزینههای سرمایهگذاری و عملیاتی بسیار اهمیت دارند، شرکتها به سراغ چاپ دیجیتال با ترکیب جوهرهای کمهزینه و مصرف پایین جوهر میروند، همراه با راهکاری که بیشترین زمان کارکرد سیستم را تضمین کند.

جوهرافشان جایگزین فناوریهای چاپ فعلی

یک جعبه موجدار میتواند در مراحل مختلفی از فرایند تولید چاپ شود.

- به عنوان مثال، از طریق چاپ پیش از تولید فلکسوگرافی پرسرعت، که تصاویر به صورت آفلاین روی رول لاینر اعمال میشوند. رول چاپشده به عنوان لایه رویی در دستگاه کنگرهزن استفاده میشود، بنابراین باید شرایط سخت فرایند تولید مقوای موجدار (دما بالا، بخار و فشار زیاد) را تحمل کند. تنها بخش کوچکی از مقواها به این روش چاپ میشوند (حدود ۵٪).

- در بیشتر موارد (۶۵٪)، چاپ به صورت پس از تولید فلکسوگرافی مستقیماً روی ورقهای مقوای موجدار انجام میشود. مسطح بودن ورق برای جلوگیری از مشکلات خمیدگی حیاتی است. علاوه بر این، غلتک فلکسو هنگام فشار روی ورق میتواند باعث ایجاد اثر شیار (washboard) شود.

- روش دیگر چاپ افست روی رول یا ورق لاینر سفید است. رول یا ورق چاپشده به مقوای تکجداره به صورت آنلاین یا آفلاین لمینیت میشود. چاپ افست کیفیت تصویری بسیار بالایی ارائه میدهد، اما تنها در ۳٪ از تولید مقوای موجدار استفاده میشود.

حدود ۲۵٪ از مقواهای موجدار همچنان بدون چاپ باقی میمانند.

جوهرافشان میتواند جایگزین تمام این فناوریها شود. یکی از مزایای آن این است که هد چاپ با مقوا تماس ندارد و در نتیجه اثر شیار ایجاد نمیکند. جوهرافشان با کل فرایند تولید مقوا سازگار است و به پلیت یا مستر چاپ نیازی ندارد. کیفیت چاپ جوهرافشان قابل مقایسه با افست است و دستگاههای تکگذری به دلیل سرعت چاپ بالا و زمان بسیار کوتاه تغییر کار، خروجی بالایی دارند.

پذیرش جوهرافشان و جوهرهای آبپایه

انتخاب جوهرافشان برای چاپ مقواهای موجدار مزایای مشخصی دارد. علاوه بر امکان چاپ تیراژهای کوتاه، میتواند برای نمونهسازی و بخشی از فرایندهای سریع به کار رود. همچنین مقواها میتوانند برای چاپ در لحظه، نسخهبندی، داده متغیر و شخصیسازی سفارشی شوند. جوهرافشان همچنین فناوری مقرونبهصرفهای است که هزینه راهاندازی پایین، تغییر سریع کار، مراحل تولید کمتر، موجودی کمتر و ضایعات کمتر را فراهم میآورد.

بیشتر بخوانید: تحول صنعت چاپ: اتوماسیون و پایداری

استفاده از جوهرهای آبپایه مزایای بیشتری نیز دارد، چرا که برای بازیافت طراحی شدهاند و برای تماس غیرمستقیم با مواد غذایی ایمن هستند. جوهرهای آبی همچنین فرآیند چاپ را اقتصادیتر میسازند.

یک راهکار یکپارچه

مقواهای موجدار طیف گستردهای از درجات کیفی دارند. بسیاری از بسترها بدون پوشش و بنابراین بسیار جاذب هستند – که میتواند منجر به مصرف زیاد جوهر آبپایه روی این سطوح و در نتیجه ایجاد تصویری با کیفیت پایین شود. از طرف دیگر، بسترهای پوششدار چندان جاذب نیستند و میتوانند چاپی لکهای و ناهمگون ایجاد کنند.

هر دو نوع بستر نیازمند پرایمری هستند که برای جنس لاینر بهینه شده باشد تا چسبندگی کافی و پخش کنترلشده جوهر را فراهم آورد و از ریزش رنگ جلوگیری کند. تنها در این صورت است که سطحی همگن چاپ خواهد شد. پرایمر که به وسیله غلتک فلکسو در لایهای نازک اعمال میشود، برای تولید تصاویر باکیفیت و گستره رنگ وسیع ضروری است. همچنین میتواند در فرآیند زدودن جوهر (de-inking) که برای بازیافت و استفاده مجدد از مواد اهمیت دارد، کمک کند.

جوهرهای پیگمنتدار با بایندر پایین اقتصادیترین راهکار برای چاپ سریع مقواها هستند؛ زیرا هزینه جوهر پایین است (مواد خام ارزان)، بیشترین زمان کارکرد را دارند (به دلیل پایداری بالای پاشش، هزینه نگهداری کم و حداقل تعویض هد چاپ). استفاده از پرایمر همچنین میتواند مصرف جوهر را کاهش دهد. علاوه بر این، این جوهرها به دلیل بالاترین سطح پراکندگی پیگمنتها، ماندگاری طولانی دارند.

در نهایت، توصیه میشود یک لایه وارنیش روی تصویر چاپشده اعمال شود تا براقیت یکنواختی روی کل سطح ایجاد کرده یا سطح براقیت را تنظیم کند. مهمتر از همه، وارنیش دوام کافی مقوا را تضمین میکند. مقواهای چاپشده در فرآیند تولید و در طول عمر جعبه در معرض فشار قرار میگیرند. وارنیش رویی مقاومت در برابر ساییدگی، خراش و آب را بهبود میبخشد.

نتیجهگیری

نتیجه کلی استفاده از این فرایند، جعبه مقوایی موجداری خواهد بود که سطح چاپی باکیفیت، همگن و بدون اثر لکهای یا پخش رنگ دارد، با حداقل ریشریش شدن و دانهدانه بودن. متن چاپشده واضح است و اندازه فونت میتواند تا حدود ۲ پوینت کوچک باشد. بارکدها و QR کدها کاملاً قابل خواندن و اسکن هستند. پیگمنتهای انتخابشده مقاومت نوری خوبی دارند و تمام اجزا برای تماس غیرمستقیم با مواد غذایی مطابق استاندارد هستند. جعبههای چاپشده میتوانند بدون چسبیدن به هم روی هم قرار گیرند و تا و خطتا بخورند بدون اینکه تصاویر یا نوشتهها ترک بخورند. وجود پوشش اضافی دوام بالایی ایجاد میکند.

چرا جوهرهای آبپایه جوهرافشان؟

جوهرهای جوهرافشان استحکام رنگی چشمگیری ارائه میدهند. این جوهرها ثبات عملکرد از بچی به بچ دیگر دارند، با تنوع اندک در کارایی، که ناشی از پایداری عالی پاشش آنهاست. ترکیب و کیفیت پراکندگی پیگمنتها جوهرهایی با بیشترین ماندگاری (تا ۱۸ ماه) به دست میدهد. جوهرهای پیگمنتدار با محتوای پایین بایندر تولید میشوند تا عملکرد چاپ بهینه شود، نگهداری کاهش یابد و تعویض هد به حداقل برسد. جوهرهای جوهرافشان برای بسترهای جاذب و همچنین کاغذها و مقواهای پوششدار – در صورت استفاده با پرایمر مناسب – ایدهآل هستند.

ترجمه: علی بسطامی

منبع: