هدف اساسی از تعمیر و نگهداری در هر کسبوکاری، تأمین ظرفیت مورد نیاز و قابلاطمینان برای تولید با کمترین هزینه و بالاترین کیفیت ممکن است، بهنحویکه حفظ ایمنی خدمه و ماشینها روح کلی و جاری در این روال است. تولید دلیل موجه وجود یک سازمان یا شرکتهای مرتبط است. این امر برای کارخانه و کارگاههای تولیدی بهطور فزایندهای مشهود است؛ اما برای سایر مشاغل تعمیر و نگهداری، نیاز اولیه برای حصول موفقیت مداوم و افزایش شاخصههای عملکردی است.

اهمیت تعمیر و نگهداری

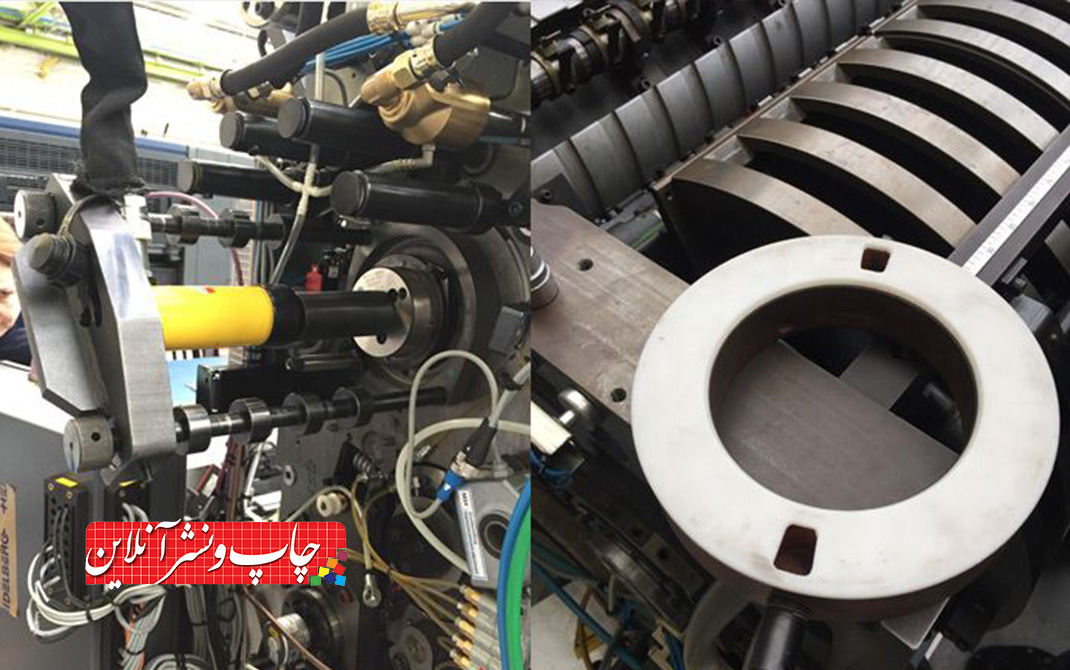

در کار تعمیر و نگهداری اغلب شاهد بررسی مقدمات برای آمادهسازی محل، شرایط فنی و ساختاری ماشینها، خرید تجهیزات تکمیلی، آمادهسازی مکان قرارگیری ماشینآلات تولید، نصب، راهاندازی، بهرهبرداری، تنظیم و کالیبراسیون، سرویس و تعمیرات، ارتقا و افزایش قابلیت اطمینان، انتقال یا نهایتاً جداسازی، احیا و معدومسازی دستگاههای فرسوده هستیم.

اندازهگیری قابلیت اطمینان در یک ماشین به شما میگوید که آیا در هر زمانی میتوان تولید را ادامه داد؟

ازلحاظ آماری، قابلیت اطمینان بدین معنا است که در یک دوره زمانی احتمال تولید باکیفیت و تعداد مشخص در یک خط تولید با تجهیزات در شرایط موجود تا چه مقدار امکانپذیر است.

البته این قابلیت اطمینان بهعنوان یک برآیند، خود از عوامل دیگری مشتق میشود.

نوع طراحی ماشین، مدل، سن، موارد استفاده از ماشین، کیفیت مواد مصرفی، تعداد شیفت کاری، نحوه نگهداری، شرایط محیطی، نحوه تنظیمات توسط اپراتور، نحوه و تصمیمات مدیران و موارد مشابه سبب قابلیت اطمینان و برآورده شدن انتظارات از ماشین در سطوح متفاوتی میشود.

قابلیت اطمینان کمتر در حقیقت نیاز بیشتر به تعمیر و نگهداری بوده مگر آنکه تجهیزات از خط تولید کنار بروند، منتقل شده، جدا شده، تبدیل به قطعات شده یا معدوم شوند.

شاید هدف از سرویس و نگهداری را کمک به اجرای اهداف تولید و حصول سود سازمانی از طریق حفظ قابلیت اطمینان تجهیزات و قرار داشتن در بهترین شرایط خود مطابق با روح کلی ایمنی ذکر کرد.

تعمیر و نگهداری خود یک استراتژی کلی برای کسبوکارها و نوعی مزیت رقابتی در کسبوکارها است.

تحقیقات نشان داده که فقط ۱۰ تا ۲۰ درصد ماشینها به عمر مفید خود که برای آن منظور طراحی و ساخته شده بودند، میرسند؛ لذا موارد بسیاری وجود دارد که این امر اتفاق میافتد؛ مانند پیشرفت تکنولوژی، اختراعات، ابداعات، ارزشمندتر شدن زمان، اتوماسیون، هزینههای بیشتر، توجه به کیفیت بالاتر و… اما فرسودگی زودرس ماشینهایی که دارای فناوریهای جدید بوده و یا ماشین قدیمی اما باکیفیت و در سرعتبالا، تولید عالی و قابلاطمینان، نشانگر چیست؟

نگهداری اصلاحی و پیشگیرانه

مهارتهای مورد نیاز برای انجام یک کار خوب شامل سازمان، بودجه، برنامه، رهبری، استراتژی، تجهیزات و سازوکار، دانش فنی، چیدمان، ابزار، تجهیزات، دسترسی قطعات، مهارت اپراتور، اراده، تعامل، همکاری، پشتیبانی، مسئولیت اجتماعی و… میشود.

اصولاً یک تجهیزات مطابق با شرایط کنترل بر وضعیت، نبایستی باز شود، مگر آنکه شواهد و شرایط یا برنامه و توصیه سازنده بهوضوح نشان دهد که تعمیرات اساسی کاملاً ضروری است.

بدتر شدن عملکرد، سروصدا، تجارب قبلی، توصیههای سازنده، چکلیستها، شرایط محیطی، دسترسی به خدمات، قطعات، دانش فنی، مستندات، کاهش تولید، کاهش کیفیت، افزایش هزینه، تأخیرها، دستکاری مداوم، تنظیمات متعدد و متوالی، نیاز به سرویس، تعمیر و نگهداری را نشان میدهد.

هزینه نگهداری اصلاحی معمولاً بالاتر است؛ زیرا احتمالاً دربردارنده خواب ماشین، مواد مصرفی خراب شده مانند چسب تأثیر خشککنندهها، هزینه تأمین قطعات، دستمزدهای عوامل، کرایهها و غیره نیز میشود.

در نگهداری پیشگیرانه اقداماتی انجام میشود که بهمنظور جلوگیری از وقوع خرابی و یا حداقل کاهش شدت احتمالی خرابی شده و بهصورت دورهای منظم زمانبندی شده است؛ اما تعویض قطعاتی که به نظر میرسند سالم و کارآمد و قابل قبول هستند، کمی عجیب به نظر میرسد؛ حتی در مواردی پس از تعویض قطعه مکانیسم موجود دقیق عمل نکرده و نیاز است تا مجدداً تعمیر تکرار شود.

همخوانی، فواصل، زوایا، تغییر لقی، کورسکاری، فیلرگیری، لاتینگذاری، شرایط محیطی و… احتمالاً آچارکشی و کالیبره نیاز به زمان بیشتر برای اجرای دقیق وظایف دارد.

تعمیر و نگهداری پیشگیرانه مبتنی بر زمان تنها در صورتی مؤثر است که علت خرابی عمر مفید قطعات بوده و سن تعویض قطعات در یک مکانیسم فرارسیده باشد.

در نگهداری پیشگیرانه مواردی همچون تمیز کردن، روانکاری، تنظیمات، آچارکشی و کالیبره که اغلب توسط اپراتور انجام شده و متأسفانه جزو نگهداری محسوب نمیشوند.

بازرسی اجزا، بررسی ایمنی، کنترل شرایط، وضعیت کلید و شستی و اهرمها و ترمزها نیز ازجمله وظایف اپراتور بهعنوان مدیر ماشین است.

در برخی حالات نشانههایی مبنی بر وقوع خرابی پدیدار نمیشود، نیازی به واکنش تند نیست، ایجاد شکستها به علت ضربات متوالی و افزایش ترکهای مویی بوده تا مرحله انتهایی منجر به شکستن قطعه منجر میشود.

سیستمهای حفاظتی برای قابلیت اطمینان نیاز به بازرسی مداوم داشته و معمولاً انجام نگهداری بهصورت متداول در تعطیلات و پایان هفته، خاموشیها و طی بررسیهای اضافی است.

پس از شناسایی اجزایی که عملکرد نادرست یا ضعیف دارند، شاید نیاز به طرح مجدد و اصلاح سیستم ضروری باشد.

برخی موارد به تصمیمگیری مدیران و مواردی نیز تجارب شخصی ایمنی، مسئولیتهای اجتماعی، قوانین محلی و استانداردها بستگی دارد.

اهمیت نگهداری و تنظیم

برای افزایش طول عمر مفید دستگاههای چاپ و بستهبندی، بازرسیها و سرویسهای منظم، میتواند قبل از تبدیل شدن یک مشکل کوچک به یک فاجعه، جلوی آن را بگیرد. به این شکل خطر خرابی ناگهانی به نظارت بر وضعیت تبدیل شده و به حفظ تجهیزات و ایمنی آن، کیفیت و کمیت محصول یکسان منجر میشود.

تدوین برنامه نگهداری

ایجاد یک برنامه نگهداری و تعمیرات متناسب با نیاز خاص تجهیزات شما در خصوص ماشینهای چاپ و بستهبندی است.

این برنامه ها شامل کارهای معمولی مانند تمیز کردن، روانکاری، بازرسی، اتصالات، پیچ و مهرهها، ارتباطات، نشتی، کالیبراسیون و تنظیمات، شناسایی محلها، مناطق خطر، چرخنده، نوع مواد مورد نیاز، مقدار و حجم مواد مصرفی، تجهیزات مورد نیاز، روش انجام، فواصل زمانی، قطعات حساس، تجهیزات حفاظت فردی، ایمنی، هشدار، احتیاط، توجه به علائم و پلاک و برچسب و… میشود.

– پیادهسازی تعمیرات:

نحوه اجرا به شرایط محیطی و زمانبندی و تقاطع کاری با دستگاههای دیگر، مهارت و توانایی اپراتور، دسترسی تجهیزات و لوازم و مواردی از این دست بستگی دارد.

– آموزش کارکنان:

آموزش برای پرسنل نگهداری به مقدار بیشتری سبب اطمینان از انجام مؤثر نگهداری و تعمیرات پیشگیرانه خواهد شد.

کارکنان و خدمه بایستی کتابها و راهنماهای راهاندازی و نگهداری و عیبیابی را مطالعه کرده و معنا و مفهوم آن را درک کنند تا بتوانند بهطور قابلملاحظهای از خطاهای مرتبط با راهاندازی و تعمیر و نگهداری بکاهند.

– استفاده از قطعات یدکی باکیفیت:

در طول انجام تعمیر و نگهداری، با قطعاتی مواجه میشویم که بایستی تعویض شوند. استفاده از قطعات یدکی بدون کیفیت و نامرغوب و یا ناسازگار، مشکلدار، میتواند منجر به ساییدگی، پارگی، ترکخوردگی، اعمال تنش، فشار، کشش، انحراف و خطای دیررس در زمان و مقدار نامشخصی شود. بعلاوه میتواند کارایی دستگاه را کاهش داده و بهطور بالقوهای باعث آسیب شود.

برای به حداقل رساندن خرابی در طول تعمیر و نگهداری همواره موجودی قطعات مصرفی و حساس، مهم و در قلب تولید و سنسورها را برای تداوم کار و جلوگیری از بروز اختلال به همراه داشته باشید.

– اسناد و مدارک و سوابق:

نگهداری سوابق دقیق از تمامی فعالیتهای تعمیر و نگهداری برای ردیابی تاریخچه عملکرد، دستگاه و شناسایی مشکلات تکرارشونده بسیار مهم است.

این مستندات بایستی شامل تاریخ هر مورد کار تعمیر و نگهداری، قطعات تعویضی و هرگونه مشاهدات و شواهدی باشد که در طول بازرسی ایجاد شده یا تغییر کرده است.

نگهداشتن سوابق دقیق و برنامهریزی احتمالی در آینده و تصمیمگیری آگاهانه در مورد تعمیر، ارتقا، تعویض، اصلاح، خرید، سفارش و غیره خواهد شد.

مشکلات رایج در ماشینهای بستهبندی کارآمد و نحوه حل آنها

– کیفیت ناهمگون:

کیفیت بستهبندی یکی از رایجترین مشکلات ماشینهای بستهبندی است. کیفیت ناهماهنگ بستهبندیها شامل دوخت و آببندی نامناسب، پر شدن ناهمگون، برچسبهای نامناسب، چسبندگی لبهها، پاک شدن اطلاعات، ناخوانا بودن آنها، عدم ثبات و ایستایی، بدشکل شدن جعبه و غیره است.

این مشکلات اغلب به دلیل ترازبندی ناکافی، پیچ و مهره و اتصالات ناکافی، کثیفی سنسورها، فرسودگی کلیدها، خطاهای نرمافزاری و مقادیر ورودی و خروجی، تنظیمات نادرست دستگاه، قطعات فرسوده، ناهمراستا، موادمصرفی نادرست، فضای چسب، فشار نادرست، لغزشهای محوری، تسمههای فرسوده، محور ضعیف، بیرینگ معیوب، حرارت نادرست، کلاج و لنت فرسوده، آلودگی درونی دستگاه، نحوه مراقبت اپراتور و نگهداری ایجاد میشوند.

برای موارد ذکر شده باید دستگاه تنظیم و کالیبره و ترازبندی شود؛ قطعات فرسوده را جایگزین و کشش و تنشها را رفع کرد، سنسورها را چک کرده و مطمئن شوید دستگاه تمیز و بدون آلودگی درونی بوده و کالیبراسیون را در هر قسمت لازم انجام داده و برنامههای نرمافزاری را نیز کنترل کنید.

– گیرپاژ و خرابی دستگاه:

گیرپاژها میتوانند بهطور لحظهای یا یکباره واقع شده و سبب خرابی قابلتوجهی شود؛ برنامههای تولید را مختل کرده و هزینهها را افزایش دهند.

اصولاً دلایل گیرپاژ شامل ورود مواد و صفحات یا رول نامناسب، ناترازی ورودی، عدم همراستایی محورها، خرابی تسمه و زنجیر، تنش و کشش و فشار بیشازحد یا یکسویه، خرابی بیرینگ و پیچ تنظیم، سقوط مواد مصرفی، لهیدگی، کثیفی محوری، عدم ثبات ماشین، برنامه نرمافزاری نادرست، اشتباه در مقادیر فرسودگی فونداسیون، برخورد میله راهنما، ورود آلودگی درونی تسمهها اعم از رشته و عناصر خود تسمه تا تراکم الیاف، ورود محصول، آلودگی و…

بیشر بخوانید: مهارت درک رنگ شناسی در صنعت مدرن چاپ

برای رفع گرفتگی، نخست بررسی چشمی یا بررسی الگوها و علائم مرتبط همچون لامپ چشمکزن، فضاهای موجود در سنسورها، ورود جسم خارجی درون ماشین، بررسی وزندهها، دمندهها، مکندهها، وزنهها، اتصالات پنوماتیک و هیدرولیک، مکانیک و تنظیمات، هواگیری، بررسی روانکاری، چرخش دستی، بررسی حافظه و ریست ماشینها، توصیه میشود.

– گرمای بیشازحد:

گرمای بیشازحد یکی دیگر از دلایل مشکلات رایج در ماشین است که در صورت عدم توجه و رسیدگی بهموقع میتواند منجر به خرابی دستگاه شود.

دلایل گرمای بیشازحد شامل عدم گردش هوا، تهویه ناکافی، گرفتگی شبکههای موتور و کمپرسور، خرابی سیستم سردکن، عدم روانکاری، دمای بالای خشککن، گرفتگی فیلترها، رسوبات در جدار لوله، نشتی، بریدن محور فن، خرابی شیردستی، کنترل، گرفتگی مجرا، دستکاری و دور زدن مدارها، بررسی تجهیزات، جلوگیری از گرمای بیشازحد تجهیزات، باز گذاشتن مسیر هوا، کنترل سیم و کابل، آمپر، فیوزبندی، اتصالات، کنترل سیستم خنککننده، نصب تجهیزات نظارتی مانند دوربین و نمایشگر و سنسور دمایی مانع از آسیب بر تجهیزات شوید.

– خرابی سیستم برق و کنترل آن:

مشکلات برقی مانند سیمکشی ضعیف، معیوب، اتصال ضعیف، نفوذ رطوبت یا باران به داخل تابلو، ناپایداری، زنگار، قطعی در مسیر سین، سنسور کثیف، کنتاکتور فرسوده، دما، اختلال در برق، همزمانی چند استفادهکننده از یک منبع، نفوذ گردوغبار روغنی روی برد و تشکیل یک مدار ناخواسته، لقی نگهدارنده برد، لمس انگشت چرب روی برد، الکتریسیته ساکن، خشکی محیط جرقه، فیوز دود، بو، ازجمله مواردی است که بایستی کنترل شوند.

این اختلالات میتوانند روی تولید اعم از مواد مصرفی، محصولات، ایمنی ماشین و خدمه و محیط و سایر تجهیزات، تأثیر منفی بگذارند.

بهطور منظم قطعات الکتریکی را ازلحاظ وجود مواردی مبنی بر سایش، خوردگی، اتصال شل، لرزش، بو، تغییر حالت، تأخیر، انحراف، جرقه، دوده، لقی، جهت چرخش، سلامت درجهها، آمپرها، نمایشگرها، سیم محافظ متصل به میکروسوئیچ در نقش حفاظ بررسی کنید.

در صورت نیاز از سازنده یا اینترنت برنامه نرمافزاری را دانلود و بهروزرسانی کنید، مراقب ویروس و هک باشید.

در این موارد، حضور یک تکنسین آموزشدیده و متخصص در هرزمانی میتواند مفید باشد.

– مسائل هیدرولیک و پنوماتیک:

بسیاری از ماشینهای بستهبندی برای کار و عملکرد خود به سیستمهای هیدرولیک و پنوماتیک وابسته هستند و وابستگیشان بهطور دائمی از اتصالات مکانیکی کاهش مییابد.

نشتی، افت فشار، سروصدا، کفآلودگی، زنگار در محل خروجی، گرفتگی فیلترها، خرابی سیرها، فعالسازها، دیافراگمها، کمپرسور هوا، شکنندگی شیلنگهای هوا، تأخیر، علت اساسی بسیاری از ریشههای بروز عیب در اینگونه ماشینها است.

از مطابقت سیستمها با پلاکهایشان و درپوشهایشان مطمئن شوید.

قطعات فرسوده و حساس مانند شیر برقی، جکها، شیرها، فیلترها، فشارشکن، اطمینان و غیره را بررسی و از عملکرد درجات، آمپرها، عقربه، فشار و موارد مشابه مطمئن شوید.

قطعات را با نوع اصلی و کارآمد جایگزین و تست کرده تا ضمن جلوگیری از اختلال، عملکرد مؤثر و قابلاطمینان را تداوم ببخشید.

– مشکلات سروصدا و ارتعاش:

سروصدا یا ارتعاش بیشازحد در حین کار اغلب نشانهای از مشکلات اساسی و مکانیکی ماشین است.

اجزای نامتعادل، دارای لنگی حرکتی، پیچ و مهره و اتصال شل یا دارای تغییر گام و فرسودگی رزوهها و گام دندانهها، خار بریده، پله کرده، کلاچ فرسوده، پایه تراز و ناهمراستایی، منبع خالیشده، عبور سیال دارای هوا، نگهدارنده ضعیف، فشار سیال بالا، بار نامتوازن، فنر شکسته، تابع لنگ معیوب، لنگ فرسوده، شفت دارای خوردگی، پایه جوش شده ترکخورده و… مواردی از ارتعاش و سروصدا هستند.

چرخش درست موتورها، جهت جریان و سیال، تراز بندی، لرزهگیرها را تصحیح کنید تا منجر به کاهش ارتعاش و عملکرد نرم و روان و طولانیمدت تجهیزات شوید.

– مشکلات نرمافزاری و خطاهای کاربردی:

ماشینهای بستهبندی مدرن اغلب دارای نرمافزارهای پیچیدهای هستند و دارای رابط کاربری خاص خود هستند.

بروز اشکال یا خطا در این سیستمها میتواند تولید را مختل کرده و منجر به مشکلات و عملکرد نادرست دستگاه شود.

نرمافزارها و رابطها را همواره با آخرین نسخه ارائه شده توسط سازنده بروز رسانی کرده و اطمینان یابید که اپراتورها برای رسیدگی به هر مشکلی آموزشدیده و در صورت تداوم مشکل با قسمت سرویس و پشتیبانی تماس بگیرند.

تماس و ارتباط با تیم پشتیبانی و ارتباطات شبکهای سبب افزایش حل مشکل مرتبط با نرمافزارها خواهد شد و نیز اطلاعات ضروری را دریافت خواهید کرد.

تعمیر و نگهداری مبتنی بر شرایط و یا پیشگویانه

نظارت بر وضعیت در حقیقت آزمایشهای تشخیصی و تشخیص خرابیهای در آینده، تشخیص خرابی اولیه است و میتوان آنها را برای بیشتر از ۸۰ درصد تجهیزات به کار برد.

درنتیجه اندازهگیری منظم و ارزیابی وضعیت به همراه کنترل پارامترها (عوامل متغیر) میتوان سبب یک پیشبینی از زمان شکست عملکردی (منجر به اختلال در عملکرد) شد.

اکثر قطعات مکانیکی قبل از بروز شکست عملکردی علائمی را از خود بروز میدهند؛ اما اقلام الکترونیکی بهطور ناگهانی و یکباره خراب میشوند.

سایش، لرزش، براده، ضربه، تأخیر، کار بهزور و زحمت و تقلا، نشتی، تنظیمات مکرر، پارگی و گیرپاژ ازجمله عوامل بروز ایراد هستند.

ضربالمثلی قدیمی میگوید: «اگر خراب نشد، تعمیرش نکن» اما فکر کنم باید اینطور اصلاح شود: «اگر خراب نشد، نظارتش کن، رهایش نکن».

در نگهداری و تعمیرات همواره با این چالش مواجه بودهام که خرابی و زوال و فرسودگی اجتنابناپذیر را چگونه به تأخیر انداخته و به عملکرد دقیق، فوری، کمهزینه در دستگاه برسم، همزمان چگونه به کنترل و نظارت بر شرایط که ضمناً قابلیت اطمینان را دارا باشد، برسم؟

در شروع به کار یک ماشین جدید گاهی مواقع شاید مواقعی نیاز به آببندی و آچارکشی داشته و یا هنوز گرم نشده تولید با همه توان شروع شده، در این مواقع احتمال بروز تنشهایی در دستگاه وجود دارد.

همواره اجازه دهید در شروع کار ماشین چند دقیقه بهطور آرام بدون تولید با کمترین سرعت کار کرده تا تنشها و نیروهای وارده بهملایمت توسط دیوارههای ضخیم ماشین جذب شوند، سپس بهملایمت و بهتدریج سرعت را افزایش دهید.

فرسودگی، تغییر ابعاد، شکل، حالت، خواص، اصطکاک، آلودگیها، تنظیمات نادرست، عدم نگهداری، مسدود شدن مجرای روانکاری، حمل آلودگی توسط روانکار در مجرا و روزنهها، دستکاری سیستم، نفوذ آلودهکننده به روغن، مخلوط کردن روغنهای غیر همپایه، عدم رعایت فشار و بستهبندی، عدم تعویض بهموقع قطعات مصرفی، نشتی، تجمع رسوبات تاشدگی شیلنگها، نفوذ روغن در اتصالات سیم و کابل، قطع و وصلهای یکباره برق، عدم آرتبندی، عدم تغذیه برق یکنواخت و ایمن، عدم جلوگیری از بالا و پایین شدن نوسانات برق، عدم کنترل فیوزها.

همچنین مجاورت مواد شیمیایی، شرایط محیطی، ورود اشیا خارجی و تعداد چندین برگ مقوا میان ماشین، قفل کردن به درون ماشین، از بین رفتن لایه کروم، درگیری تغذیه در سرعتبالا، بالا دادن تخته تحویل در هنگام پر بودن آن، تصادف پنجه، مچاله شدن کاغذها، چسبیدن روی نوردها و سیلندرها و افزایش گشادی و بازی بیرینگها، افزایش خلاصی گام دندهها، در مراحل بعدی و بهطور طبیعی فرسودگی رخ خواهد داد، ماشین قابلیت اطمینان خود را بهمرور از دست میدهد و نهایتاً تولید دیگر اقتصادی نخواهد بود و آنگاه زمان بازنشستگی و باز کردن اجزا و شاید معدومسازی فرا برسد.

– عمر مفید:

آزمایشهای نشان خواهند داد که خرابیهای مشهود وجود دارد یا نه؟ آیا میتوان تعمیرات و نگهداری را به تعویق انداخت؟

این فرایند را میتوان تا زمانی که علائم هشداردهنده و علائم کاهش کیفیت مشاهده نشده، برای حداکثر دو نوبت به تعویق انداخت.

– نظارت بر وضعیت:

در حقیقت نظارت بر وضعیت بخشی از نگهداری پیشگیرانه یا پیشگویانه است که شاید مرز دقیق و واضح در این مرحله نداشته و یا تشخیص دقیق آن برای ما دشوار است.

علائم و نشانههای خرابی، تشخیص علل، خطاها، پیشبینی زمانبندی، اجرا و تولید ایمن و اقتصادی، بایستی تجزیهوتحلیل شود.

شاید بهتر این باشد که از ماشین نو، بهعنوان الگو، ارتعاشسنجی شده سپس در هنگام تولید دقیق، خوب و بدون مشکل نیز ارتعاشسنجی شده و آنگاه با بروز مشکلات نیز ارتعاشسنجی شده و مقایسه شود. پس از تعمیرات و رفع مشکل و عملکرد روان ماشین و کاهش صدا (طبق عبارت معروف، حالا دیگه اون صدا رو نداره) مجدداً نیز ارتعاشسنجی شده و این الگوهای ارتعاشی با همدیگر مقایسه و سنجیده شوند.

کنترل مقادیر خواندنی درجات، آمپرها، عقربهها، نمایشگرها، هشدارها، معمولاً در فواصل نگهداری در زمان مناسب انجام شده و در اکثر مواقع نظارت بر ارتعاش بهصورت امری شش ماهه یا حتی سالیانه پیشنهاد میشود.

مواردی مانند سطح دسترسی، تعداد تجهیزات، اندازه کارخانه، مسیرها و معبرها، فضاهای کاری و خطرناک، سهولت راهاندازی، تراکم کاری، شلوغی محیطکار، حجم گردش کار، هزینه، سلیقه مدیریت میتوانند روی جمعآوری نمونه و آزمایش دادههای مرتبط برای ارتعاشسنجی تأثیرگذارد. اصولاً پیشبینی زمان و محل وقوع شکست عملکردی بسیار سخت است زیرا مؤلفههای بسیاری در ایجاد صدا و ارتعاش نقش داشته، بعلاوه برخی منابع تولید صدا و ارتعاش درون بدنه و داخل اجزا و فقط در حین حرکت ماشین قابلبررسی میشوند.

اصولاً این کار غیردقیقترین بخش فرایند است؛ به کمک پردازش کامپیوتری و هوش مصنوعی و تجاری متخصصان شاید بتوان در آینده به کمک سنسور و شبکه از راه دور، این ارتعاشسنجی را با دقت و زمان کمتری انجام داد.

در نظارت بر وضعیت نیاز به دادهها و اطلاعات کاملاً دقیق و درست به کمک تجهیزات پیشرفته است.

بررسی شدت ارتعاش، تجزیهوتحلیل ذرات ساییده شده در روغن، براده احتمالی، زنگار، حرارتسنجی، تأثیر بر کیفیت و کمیت و مقایسه محصول در حقیقت به کار بردن انواع روشها و استخراج، بررسی دیدگاه و رهنمود سازنده، تمرکز بر نتایج میتواند راهگشای دورهای نوین در نگهداری هوشمندانه باشد.

– نظارت و تحلیل ارتعاش:

نظارت و تحلیل ارتعاش از شناختهشدهترین تکنیکها و قدرتمندترین روشها برای نظارت و تجزیهوتحلیل است که برای ماشینهای با تجهیزات دوار استفاده میشود.

منطقی است که ماشین دارای ثبات و ترازبندی با نگهداری و روانکاری، تنظیمات درست و رعایت دستورالعملها، روانتر و با ارتعاش کمتری کار کند.

در پمپها روی پلاک آنها، معمولاً مقدار ارتعاش قید میشود.

هنگامیکه مصرف انرژی بهطور چشمگیری افزایش یابد، لازم است بررسی و محاسبه پارامترها عملکرد تجهیزات انجام گیرد. مواردی مانند ساعت کارکرد، دما، فشار، جریان سیال، سرعت جابجایی واقعی سیال، حجم شیر، قطر لوله، تعداد خم، رسوبات احتمالی، نشتی، کف آلودگی، تأخیر، حجم و اندازه فیلترها، اندازه ذرات، غلظت سیال، مقدار مصرف انرژی، تلفات، حجم آلایندهها، سرعت ورودی و خروجی و… لازم است مورد بررسی قرار گیرند.

– عملکرد پمپ و تأثیر سایش:

چهار کمیت اصلی در عملکرد پمپ عبارتاند از نظارت، توان، راندمان و جریان. نظارت شامل مواردی همچون مانومتر، درجه، عقربهها، صفحات نمایشگر، علائم هشداردهنده، آژیر و… میشود.

حجم جریان که نسبت مستقیم با غلظت و چگالی دارد. میزان تحمل سایش داخلی پمپ بسته به نوع آن به ویژگیهای سیستماتیک و محل نصب آن بستگی دارد.

غلظت مواد، سرعت پمپ، اندازه مواد جاری، ساعت کار، نحوه ثبات، استقرار عمودی یا افقی، نوع ماده سیال، نوع شیر و محل قرارگیری آن، تعداد مصرفکننده، اعوجاجات، نشتی، نوع آببند، نحوه لولهکشی، زوایا، نفوذ هوا، سلامت اتصالات، حجم و اندازه پروانه داخلی و رسوبات از موارد مؤثر در خوردگی درونی پمپها هستند.

نتیجهگیری

تعمیر و نگهداری مناسب و عیبیابی بهموقع برای اطمینان از عملکرد کارآمد و قابلاطمینان کاملاً ضرورت دارد.

با پیروی از روشهای نگهداری پیشگیرانه میتوانید خطر خرابی را به حداقل رسانده و طول عمر مفید تجهیزات را بالا برده و ضمن تماس با پشتیبانی سبب رسیدگی سریع و تداوم عملکرد خط تولید خودتان و اداره کردن امور جاری و جلوگیری از اختلالات پرهزینه شوید.

نویسنده: اکبر شهریاری