بر اساس بررسی ها بیش از ۶۰ درصد از بسته بندی های چاپ شده در اروپا بهوسیله ی فرآیند چاپ فلکسو و کمتر از ۲۰ درصد بهوسیلهی چاپ گراور انجام میگیرد. خیلی از اوقات هر دو روش چاپ فلکسو و گراور در یکجا (کارخانه و یا سازمان چاپی) انجام میگیرد. در چنین حالتی یک مرکب چاپ برای هر دو فرآیند به کار میرود حتی اگر اینچنین هم نباشد، نوع فرمول مرکب چاپ فلکسو و گراور بهقدری به هم نزدیک و شبیه است که در هر دو روش چاپی مورد استفاده است.

بهمنظور آشنایی بیشتر با این مرکب در ادامه مطالبی پیرامون مرکبهای پایه حلالی و ممنوعیت مصرف حلال آبی فرار ارائه میشود تا در ادامه این مقاله به مرکبهای پایه آب، فناوری درمان یووی، مرکبهای متالیک و نیز پژوهش انجامشده درباره این مرکبها بهاختصار پرداخته شود.

مرکب های پایه حلال متداول

علیرغم تحقیقها و بررسیهای ۵۰-۷۰ ساله برای کاهش مرکبهای فلکسو و گراور بر پایهی حلالهای آلی و جایگزینی آنها با مرکب های چاپ فلکسوی بر پایهی حلال آب، هنوز بخش اعظم مرکب های چاپ فلکسو و گراور بر پایه حلال آلی هستند، هرچند پیشرفت هایی نیز در دو دههی اخیر به وقوع پیوسته است.

طبیعت فرموله کردن یک مرکب چاپ فلکسوگرافی بستگی به سطحی دارد که مرکب باید روی آن چاپ شود. طیف وسیعی از رزین های مختلف که بر اساس سطوح چاپی کاربرد دارند، می توانند به شرح زیر باشند:

_ نیتروسلولز

_ رزین های آکریلیکی قابلحل در حلال ها (معمولاً از نوع ترموپلاستیک)

_ پلی اورتان ها

_ اتیل سلولز قابلحل در الکل ها

_ استات های سلولزی پروپیونیکی

_ پلی آمیدها

_ پلی و نیل بوتیرال (درحالتوسعه برای جایگزین کردن cap)

_ سایر رزینها: مانند رزین های کتونی و پلیمرهای پی وی سی و پلیونیل استاتها

درواقع فرمولهای علمی دارای تنوعی زیاد هستند؛ بنابراین، فیلمهای مورد مصرف که بیشترین کاربرد را در بستهبندی دارند عبارتند از پلیاتیلن که میتوان یک نوع فرمول عمومی برای آن به شرح (جدول ۱) در نظر گرفت:

جدول ۱- فرمول عمومی مطرح برای مرکب های چاپ فلکسوگرافی

تا اواسط سال ۱۹۹۰ از نظر فرمولاسیون تأکید بر چاپ روی سطوح پلیاتیلنی بود که بتواند مشکلات تکنیکی چاپ روی نوارهای پلیاتیلنی یا پلیویرونیلی را بپوشاند. بعدازآن مرکب بدون اینکه مشخصات و خواص تکنیکی خود را از دست بدهد، فرمولاسیون در جهت چاپ خوب در ماشین های چاپ با سرعتبالا تغییر کرد تا بتوانند با سرعت ۴۵۰-۵۰۰ متر در دقیقه چاپ انجام دهند. این تغییرات باید طوری انجام میگرفت که مرکب بتواند دقیقاً با سیالیت مطمئن و بدون ایراد در چاپ، بهراحتی از حفرههای نورد آنیلوکس بیرون بیاید و چاپ خوب و دقیق را ارائه دهد.

ضمن آنکه مرکب بتواند خودش را در حفرههای آنیلوکس جای دهد. خواص و ویژگی این مرکب باهدف یک چاپ چهار رنگ فرموله میشود (همانطوری که برای دهها سال در لیتوگرافی رعایت شده است). بااینوجود سریعتر و سادهتر به فرمولهای تکرنگ از یک رنگدانه استاندارد بسیار شبیه است.

مصرف نرمکنهای فتالاتی به خاطر مسائل غذایی مسئله برانگیز میشود به همین دلیل امکان جایگزینی آنها با سولفان آمیدها و یا نرمکنها فسفاتی وجود دارد. این مسئله امروزه اتفاق افتاده است و بعضی از مرکبسازان آن را جایگزین کردهاند که ازنظر فرمول بسیار پیچیده است.

مرکب های تک حلالی

مرکب های تک حلالی

بخش اعظم مرکبهای فلکسوی پایهی حلالی بر اساس مخلوطی از حلالها (معمولاً از مخلوط الکل و استر) هستند که بهطور تدریجی پایدار و نسبت به الکل در حال افزایش هستند. بنابراین این مخلوطها بهطور نسبی تناژ کمتری از حلالهایی که بیشتر چاپخانههای بستهبندی مصرف میکنند دارند. در نهایت هدف، حلال موردنظر است. در راستای تلاش برای بازیافت حلال، تعدادی از سازندگان مرکب چاپ فلکسو از فرمولاسیون تک حلالی بهره میگیرند. (جدول ۲) نسبت فراریت حلالهای فلکسو گراور را ارائه میدهد.

جدول۲- نسبت فراریت حلال های فلکسو و گراور (نسبت به ۱ متر مربع)

شرکت سان شیمیکال گزارش کرده است که در تحقیقات خود به دنبال مصرف حلال اتیل استات هستند. این حلالها امکان بازیافت دارند اما سیستمهای انتخاب رنگدانه را محدود میکنند. همچنین باید دقت کرد که حتماً نرمکنهای پلیمری نسبت به نرم کن مونومری استفاده شود. این نوع مرکب در ماشینهای چاپ با سرعتبالا به خاطر فراریت سریع حلال کاربرد دارند (نسبت به مرکبهای چند حلالی، اتیل استات حلال فرارتری است.) لازم به ذکر است مصرف حلال و مرکب باید بهقدری بالا باشد که استفاده از دستگاه بازیافت حلال مقرونبهصرفه بوده و ارزش سرمایهگذاری داشته باشد (دستگاه بازیافت حلال گران است).

برای جایگزینی، شرکت سیگپا به دنبال توسعهی کلی و فراگیر مرکبهایی است که در آن استرها به کار گرفتهشدهاند و قابلچاپ روی پلیاتیلن و پلیپروپیلن هستند. روش سنتی این نوع مرکبهای فلکسو بر اساس مخلوط الکل و استر برای اطمینان از چاپ خوب و پایدار در فرآیندهای طولانیمدت کاربرد دارند. درصورتیکه مصرف مرکبهای تک حلالی در حد بالایی باشد، سرمایهگذاری برای بازیافت را توجیهپذیر میکند.

ممنوعیت مصرف حلال آلی فرار (voc)

خروج و تبخیر حلالها از طریق حذف آنها در مرکب گراور و فلکسوی پایه حلالی، کمک به مصرفکننده است.

مقررات و قوانین: بر مبنای قوانین زیستمحیطی که در سال ۱۹۹۰ به تصویب رسید، ضروری است که حلالهای آلی فرار از فرمول مرکبهای گراور و فلکسو حذف شوند. تقریباً بیش از ۵۰ درصد شرکتها از این مقررات ناراضی هستند.

راهحلها بر مبنای مرکب: مقررات دو گزینه ارائه کرده است؛ روش اول کاهش میزان خروجی حلالها بر اساس تعبیهی دستگاه حذف حلال در انتهای فرآیند چاپ (بهصورت حذف حلال و مانع ورود به جو) است. این روش به خاطر گرانی دستگاه بسیار هزینهبر است. درنتیجه گزینه دوم بیشتر موردنظر است؛ یعنی بهترین راهحل تغییر حلال یا حذف و یا کاهش آن است.

مرکب های پایه آب: اولین فکر مرکبسازان حذف حلالها و کاربرد آب بهجای حلال در فرمول مرکب است. اگرچه امروزه اکثر مرکبهای پایه آب هنوز دارای مقدار کمی حلال هستند، ولی اثر زیستمحیطی آن بسیار کمتر از حد مجاز قوانین و مقررات است. این راهحل بهصورت عمومی مورد قبول است، فقط نگرانی به هنگام چاپ روی کاغذ و مقوا باقی میماند.

توسعهی سیستم پایه آب برای کاربرد ویژه بهصورت فرصتی است که در آن فیلم و روش خشک شدن روی ماشین چاپ بهصورت فرصتی است که در آن فیلم و روش خشک شدن روی ماشین چاپ بهصورت مؤثر تغییریافته و موجب خروج مؤثر آب از سطح چاپی شده است. باید یادآوری کرد که تبخیر آب نسبت به حلالهای دیگر نیاز به دو برابر انرژی دارد تا از محیط و یا سطح چاپی خارج شود. بهطورمعمول فیلم مرکب چاپ شده توانایی رسیدن به حد استاندارد فیلم حاصل از مرکب حلالی را ندارد یا سرعت چاپ به حدی پایین میآید که فرآیند چاپ غیراقتصادی میشود. (آب بهسختی از فیلم چاپشده خارج میشود).

مرکب با مواد تشکیل دهندهی جامد بالا: در بعضی از موارد مشاهدهشده است که کاربرد مرکبهای با درصد مواد جامد بالا (رزینهای با وزن ملکولی پایینتر)، موجب کاهش حلال و افزایش مصرف رزین میشود (۷۰ درصد کاهش وزنی). این مورد برای مرکبهای متداول نرمال است و موجب کاهش آن در کل فرآیند بهاندازه ۴۰ تا ۵۰ درصد میشود. مصرف پایین و کمارزش است و موجب کاهش مصرف به حد کمتری از مرز مقررات شود اما مسئله این نیست. برای جانشینی مرکبهای با درصد جامد بالا، از فرمولاسیون درمان UV استفاده میشود.

فناوری کاهش: زمانی که شرکتها دریافتند، مرکبهای پایه آب با درمان UV نمیتوانند کیفیت مورد انتظار از زیبایی و تناسب چاپ را ارائه دهند. توجه آنها به یکی از دو روش بیوتکنولوژی (اکسیداسیون) و یا فناوری کاهش انتشار voc، جلب شد.

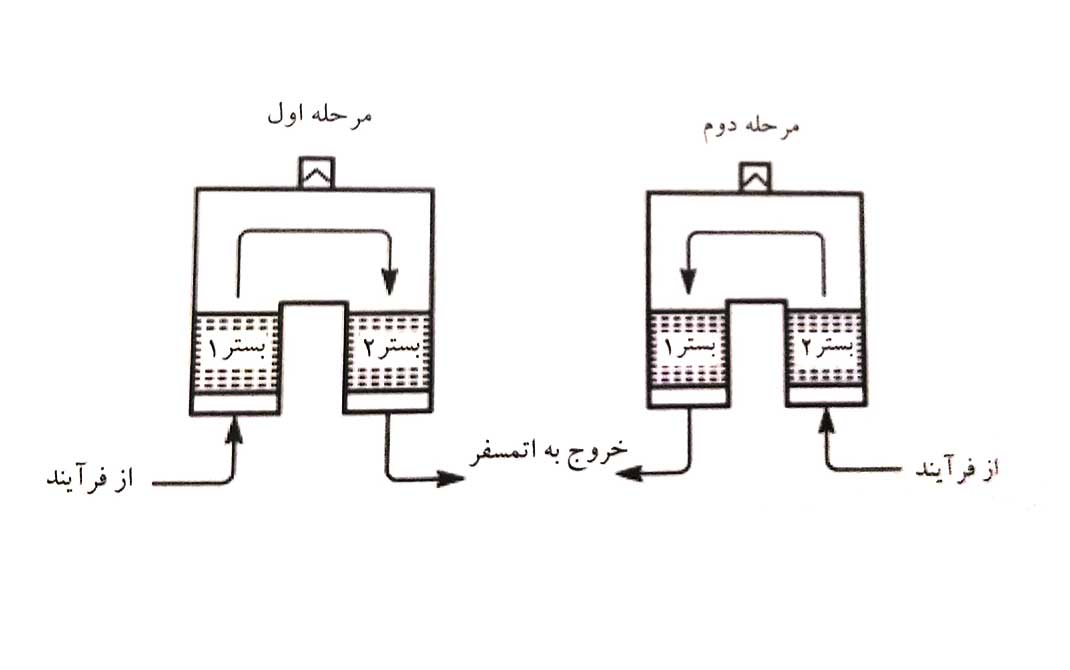

اکسیداسیون: اکسیداسیون میتواند با کاربرد کاتالیستها و یا بدون کاربرد آنها صورت گیرد. در اکسیداسیون حرارتی بدون کاتالیستها، حرارت ذخیرهشده در سرامیک کندویی (شانه عسلی) بهوسیلهی اگزوز خروجی گاز را گرم میکند، شکل ۱ اکسیدکننده حرارتی را نشان میدهد.

اکسیداسیون در ۸۰۰ درجهی سانتیگراد انجام میگیرد و قبل از اینکه گازهای خروجی از فرآیند وارد آن شوند به بستر دوم هدایت میشوند. این روش به کمترین مقدار سرمایهگذاری نیاز دارد تا گازهای حاصل از حلال را حذف کند؛ اما اگر مقدار حلال زیاد باشد و تعداد چاپ نیز به همان اندازه افزایش یابد، در این صورت این سیستم برای حذف حلالها کافی نخواهد بود و به تعبیهی یک سیستم سوخت اضافی (روغن یا گاز) منتهی خواهد شد.

غلظت مواد فرار آلی خروجی از خشککنهای چاپ فلکسو معمولاً کمتر از این سطح غلظت است. تنظیم مناسب سیستمها راندمان خشککن را بالا میبرد و جریان هوا کم میشود. در یک بررسی مشخص شد، متناسب کردن و تنظیم آن بهاندازهی ۲۰ درصد، جریان هوا را نسبت به جریان اصلی کاهش داد و میزان سرمایهگذاری را به مقدار ۴۰ درصد پایین آورد و راهاندازی سالیانهی آن ازنظر هزینه ۸۰ درصد کاهش مییابد.

دستگاه اکسیداسیون حرارتی در عمل خیلی انعطافپذیر است و توسط بیشتر شرکتها قابلاجرا است. وقتیکه میزان فرارهای آلی بالا است این روش بهترین انتخاب و جایگزین است. کاربرد بسترهای کاتالیزوری، درجه حرارت اکسیداسیون را کاهش میدهد تا بهاندازهی تقریبی ۳۰۰ درجهی ساتیگراد برسد؛ و برای اجرای این عمل با غلظتهای کم و قابلتغییر فرارها، در جریان خروجی مؤثر خواهد بود. عموماً هزینهی نصب این سیستم بالا است اما هزینه اجرا و کارکرد آن پایینتر است (میزان مصرف سوخت کمتر خواهد بود). در این روش بعد از مدتزمان مفید تعویض و جایگزینی کاتالیست، موردنیاز است.

دستگاه اکسیداسیون حرارتی در عمل خیلی انعطافپذیر است و توسط بیشتر شرکتها قابلاجرا است. وقتیکه میزان فرارهای آلی بالا است این روش بهترین انتخاب و جایگزین است. کاربرد بسترهای کاتالیزوری، درجه حرارت اکسیداسیون را کاهش میدهد تا بهاندازهی تقریبی ۳۰۰ درجهی ساتیگراد برسد؛ و برای اجرای این عمل با غلظتهای کم و قابلتغییر فرارها، در جریان خروجی مؤثر خواهد بود. عموماً هزینهی نصب این سیستم بالا است اما هزینه اجرا و کارکرد آن پایینتر است (میزان مصرف سوخت کمتر خواهد بود). در این روش بعد از مدتزمان مفید تعویض و جایگزینی کاتالیست، موردنیاز است.

این فناوری به خاطر فواید آن در سرتاسر اروپا جاافتاده است. هرچند بعضی از شرکتها از این کار اجتناب میکنند و نگران امکان مسمویت کاتالیست هستند که اگر مصرفکنندگان مرکب دور از مواد باشند مشکلی پیش نخواهد آمد (شکل ۲).

بیو فناوری: کاربرد بیوفناوری برای کنترل و کاهش تبخیر مواد فرار و حذف بوی ناشی از فرآیند نیازمند عزمی ویژه است، زیرا این فناوری دوستدار محیطزیست بوده و باعث کاهش گاز کربنیک است. جریانهای خروجی حلالها از بستر مرکب موجب تغذیه میکروبها و رشد آنها میشود. میکروبها با مصرف این بخارات تغذیه کرده، گاز کربنیک و آب تولید میکنند. این فناوری در جریان غلظت کم بخار حلال بسیار مفید و مناسب عمل میکند. اکنون مخلوط حلال بهوسیلهی بیشتر چاپ کارهای فلکسو و گراور به کار برده میشود و گازهای خروجی قابیلت حل شدن در آب را دارند. شکل ۳ بیوفناوری کنترل و تبخیر مواد فرار را نشان میدهد.

شکل ۳- بیوفناوری کنترل و تبخیر مواد فرار

شکل ۳- بیوفناوری کنترل و تبخیر مواد فرار

یک حد بالایی برای غلظت بخارات وجود دارد که میتوان آن را بهخوبی کنترل کرد. بههرحال میتوان بخارات آب را جابهجا کرد (در مرکبهای پایه آب و چسبهای پایه آب). در خروجی اگزوز نیاز به حد بالایی ازتغلیظ بخار وجود دارد که میتوان آن را بهخوبی جابهجا کرد. بدین گونه که بهوسیلهی جریان خروجی میتوان بخار آب را از مرکب چاپ یا چسب منتقل کرد. در حقیقت نیازی به مشعل جدید یا سوخت جدیدی نیست که از این نظر دوستدار محیطزیست است.

ارزش سرمایهای هر دو روش کمتر از اداره و راهاندازی روش اکسیداسیون است، برای جریان هوای بالاتر نیازی به زیاد کردن سوخت اضافی بیشتر از مصرف برق یک پنکهی برقی نیست. به نظر میآید که این فناوری دوستدار محیطزیست بوده و به نفع مصرفکننده است و دیاکسید کربن خروجی اساساً کاهش پیدا میکند، این پدیده ممکن است در آینده کنترل و یا شامل پرداخت مالیات شود.

بههرحال این فناوری جدید است که نیاز به نصب و راهاندازی کمتری در صنعت چاپ دارد. در هلند و آلمان این تجهیزات نصبشدهاند. نتیجه این کار موجب شده که تعدادی از کمپانیهایی که نتوانستند خودشان را با بیوفناوری هماهنگ کنند از چرخهی فعالیت خارج شوند.